Mechanisch/chemische Bearbeitungsverfahren

Bei der mechanisch - chemischen Oberflächenbearbeitung werden meist mehrere Verfahren miteinander kombiniert:

- formgebende Verfahren mit bestimmter oder unbestimmter Schneide zum Erzeugen der Oberflächengeometrie (Schleifen, Drehen Fräsen, Läppen) - mechanische Veränderung

- glättende (und partiell formgebende) Verfahren, welche die Oberflächengüte verbessern und zum Teil eine Feinkorrektur der Form zulassen (Polieren) - chemisch - mechanische Veränderung

Ein wesentlicher Aspekt der Weiterentwicklung formgebender Verfahren ist die Vermeidung tiefgreichender Zerstörungen der Oberflächen. Derartige Zerstörungen führen in der Regel bei weiteren Bearbeitungsschritten zu massiven Problemen beim Erreichen der erforderlichen Oberflächengüte.

Beim Schleifen spielt insbesondere die Einstellung der optimalen Parameterkombination der Maschinenkinematik, des Werkzeugs und des Schleifkühlmittels für den betreffenden Werkstoff eine große Rolle. An einigen Stellen wurden bereits in der Vergangenheit Verfahren entwickelt, die Optimierungsmöglichkeiten andeuten, aber nur in Einzelfällen den Weg in die Produktion gefunden haben. Dazu zählt z. B. das duktile Schleifen von Glas, mit dem bei optimalen Prozeßparametern Oberflächenrauhtiefen von unter 10 nm erzielt werden können. Die extrem schwierige Prozeßführung rechtfertigt die Anwendung des duktilen Schleifens nur in Ausnahmefällen. Eine technisch und wirtschaftlich akzeptable Lösung muß auch hier in der nächsten Zeit gefunden werden, wozu das CC UPOB einen deutlichen Beitrag leisten könnte.

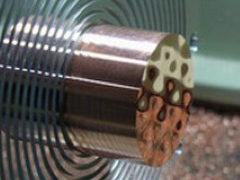

Die Mikrozerspanung hat sich in den letzten Jahren zu einem vielseitigen und wirtschaftlichen Verfahren zur Herstellung mechanischer Präzisionsbauteile entwickelt. Mit Werkzeugen aus monokristallinem Diamant lassen sich auf Dreh- oder Fräsmaschinen vorwiegend Nichteisenmetalle oder Kunsstoffe mit optischer Oberflächenqualität bearbeiten.

Ein hohes Innovations- und Marktpotential liegt in der Herstellung von definierten Mikrostrukturen in der Werkstückoberfläche sowie in komplexeren Werkstückgeometrien. Angestrebt wird hier die Bearbeitung auf mehrachsigen Ultrapräzisions-Bearbeitungmaschinen, welche zur Zeit noch nicht auf dem Markt verfügbar sind und/oder nur als Prototypen existieren. Durch das Einbringen etwa von Stegen, Pyramiden oder Würfelsegmenten in die Werkstückform mit Abmessungen im Mikrometerbereich können Bauteile mit speziellen optischen, chemischen, mechanischen, tribologischen oder thermischen Oberflächeneigenschaften gefertigt werden. Anwendungen liegen vor allem in der Beleuchtungs-, Kommunikations- und Meßtechnik. Beispiele hierfür sind Mikrokühler, Dichtflächen oder struktu-rierte Luftlager. Ein breites Anwendungsgebiet der Mikrostrukturtechnik liegt im Formenbau, für den üblicherweise Nickel-Phosphor-Werkstoffe bearbeitet werden. Ein wichtiges Gebiet hierfür ist die Bearbeitung von Formen für Spritzgießverfahren oder Prägewerkzeugen für Reflektionsfolien. Beispiele hierzu zeigt folgende Abbildung.

Glättende Verfahren

Grundsätzlich spielen bei Polierverfahren sowohl mechanische wie auch chemische Prozesse eine Rolle. Neben den herkömmlichen Verfahren wie der Politur von Glas mit Pechen oder Kunststoffen als Poliermittelträgern und Metalloxid - Suspensionen als Poliermitttel gehen neuere Entwicklungstrends dahin, chemisch unterstütze Verfahren wie Float Polishing, Chemical Mechanical Polishing (CMP) sowie Elastic Emission Machining (EEM) einzusetzen. Diese Methoden werden vor allem an US-amerikanischen Institutionen wie dem Center of Optical Manufacturing, Rochester, NY, entwickelt und bei einigen europäischen Firmen erprobt. Keines dieser Verfahren ist jedoch derzeit in einem produktionsnahen Umfeld zu finden.

Die produktionsorientierten Methoden basieren auch heute noch auf den erwähnten Kombinationen von flexiblen Poliermittelträgern und Poliermitteln, ebenso ist die Handarbeit des Feinoptikers in der Industrie noch Gang und Gäbe. Produktionsnahe Weiterentwicklungen waren bisher nur in beschränktem Umfang in der Lage, die Reproduzierbarkeit der Polierverfahren entscheidend zu verbessern. Überwiegend empirisch getragene Verbesserungen der Kombinationen Poliermittelträger - Poliersuspension führten zu erreichbaren Mikrorauhigkeiten in der Größenordnung weniger Å.

In ähnlicher Weise führte der Einsatz von CNC-Verfahren in der Steuerung und Nachführung von Polierwerkzeugen dazu, daß Formgenauigkeiten in der Größenordung einiger Nanometer errreicht werden können. Infolge der Komplexität der Verfahren sind diese bisher auf wenige Institutionen beschränkt. Ein wesentlicher Fortschritt konnte hier mit Unterstützung des BMBF in enger Zusammenarbeit von Carl Zeiss mit dem IPT-Aachen und dem IOM-Leipzig erzielt werden.

Der Nachteil der Polierverfahren liegt vor allem bei Anforderungen an die Oberflächengüte im Nanometerbereich in ihrer schwer zu reproduzierenden Prozeßführung und einem noch nicht ausreichenden Prozeßverständnis. Insbesondere die Wechselwirkungen zwischen den chemischen Oberflächeneffekten und der mechanischen Bearbeitung sind noch weitgehend unverstanden, so daß von einer weiteren Erforschung und Kommunikation dieser Effekte deutliche Fortschritte zu erwarten sind. Das CC UPOB könnte hiermit auch für die mechanisch-chemischen Verfahren ein geeignetes Forum darstellen.